在庫量の最適化は企業にとり必要不可欠の命題でありながら、情報システムの支援がなければ数千~数万のアイテムの動態を把握し最適化しつづけることは困難です。しかしシステム導入の必要性を理解していても、自社にふさわしい在庫最適化支援システムがなかなか構築できない場合も多く、在庫をかかえる企業の悩みになっているのではないでしょうか?

このプランでは、

①在庫バランスの診断

②在庫量のアンバランスにより発生している問題点の把握

③最適化案(ロジックなど)の提示

④1~2案の実データシミュレーションによる効果予測

⑤最適化支援のための最適在庫計画システム構築

の5フェーズにわけて進め方を考えます。

1.在庫バランスの診断

消費財商品を取り扱う場合、一般的な在庫バランスは在庫回転率を高く保つために、売筋商品の平均在庫数を少なめにし、死筋商品に近くなるにつれ平均在庫日数を高めに設定します。それとは別に、専門商品を取り扱う場合には、調達の難易度も深く関連することから、特別な平均在庫設定になっていることもあります。専門性・特殊性が高い商品を取り扱う場合には下位ランク在庫保有日数を分厚く持たせることがあります。このように個々の企業が求める在庫設定に従った、理想的な平均在庫数のバランスを実現します。

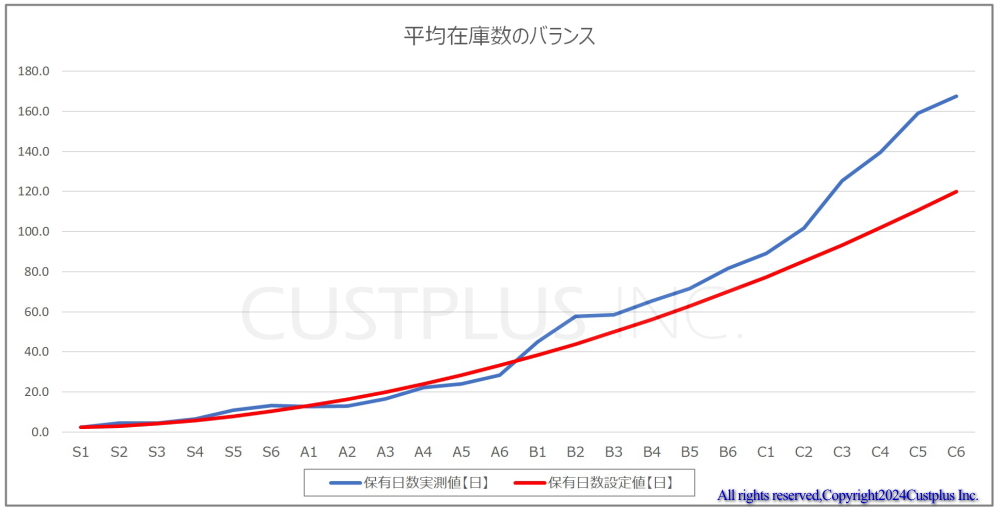

次の図は、在庫バランスの実態を消費財商品を例としてグラフ化しています。縦軸が平均在庫保有日数で、横軸が弊社で標準的に使っている商品出荷ランク例です。グラフの「保有日数実測値と保有日数(最適な)設定値との比較例です。下位ランクに行くに従い差が大きくなっているのがわかります。下位ランクは在庫数量が少ないので例示したこの企業はかなり最適化されています。

保有日数aに対してsはややバランスを崩しているので補正するようにします。もう少し細かく見るとS2・S5・S6ランクが多めになっており、A2~A6は少なめになっています。またB2以降はいずれも多めになっていますので、それぞれaに近づけるように設定します。

2.在庫量のアンバランスにより発生している問題点の把握

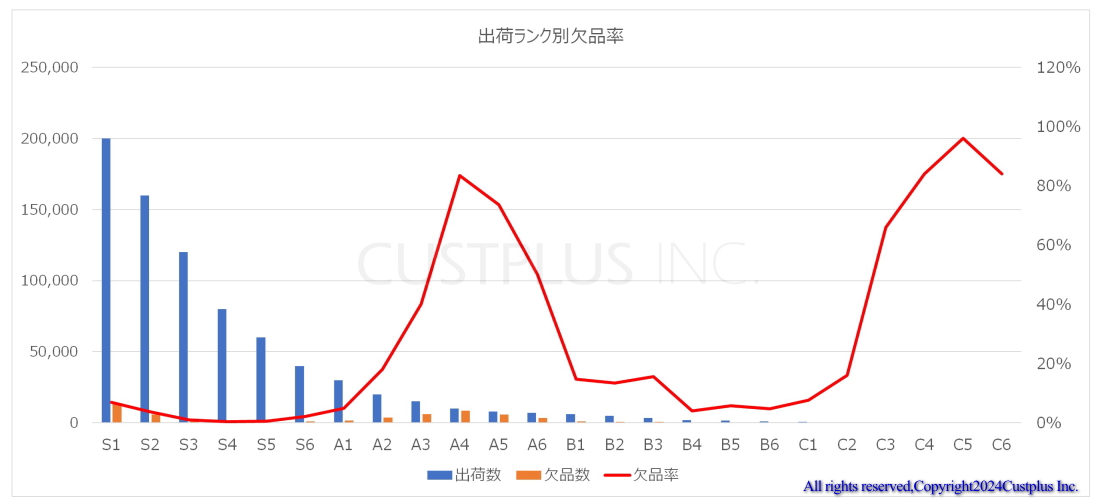

弊社でおこなう診断方法は多種ありますが、ここでは欠品発生状況の分析を例示します。

平均在庫量バランスでの結果のとおり、このランク別欠品率分析においてもA1~B3ランクについて悪い状態であると判定できます。この現象は発注者が目に見えるアイテムの在庫削減を意図的に行ったために思わぬ欠品を招いた結果であると言えます。

3.最適化案の提示

最適化案のひとつとして、まずランク別係数の提案を行います。ランク別係数にはランク構成比率・安全在庫率・最大保有日数・リードタイムオフセット値などがあります。

また、これらの係数を元にした発注点および発注数の計算方法や予測の補正処理などの案を提示いたします。

これによってAランクの在庫数を最適値に合わせつつ、S5・S6の入出荷・保管運用を含めた改善を検討しながら、在庫量の最適化(この場合は削減することになります)を行い、そして、B・Cランクの大幅削減を実施します。B・Cランクの削減はその商品の在庫保有日数が大きいために少々時間がかかります。

また、取扱(帳合)の見直しも加えて、在庫アイテム数の削減も実施すると効果が大きくなります。

4.シミュレーションによる効果予測

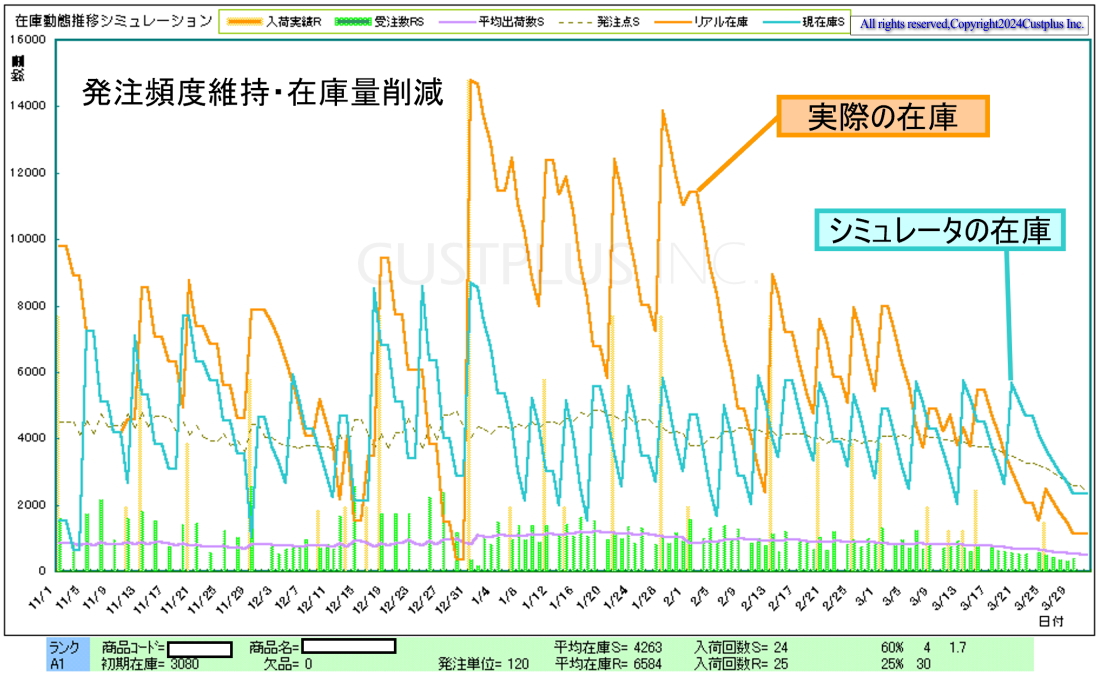

発注の方式がおおよそ決定したところで、過去数ヶ月~1年以上の実データを使って実際のシステムが動作する条件を設定して仮想的にシミュレートしてみます。全アイテム対象にランク分析を行い、その中で各ランクにつき10~100アイテムほど結果評価をすることで、在庫最適化の効果をチェックします。在庫削減で欠品はゼロに近づけ、入荷作業回数がほとんど増えないようするなど、いくつかのチェックを経て最適係数を決めていきます。

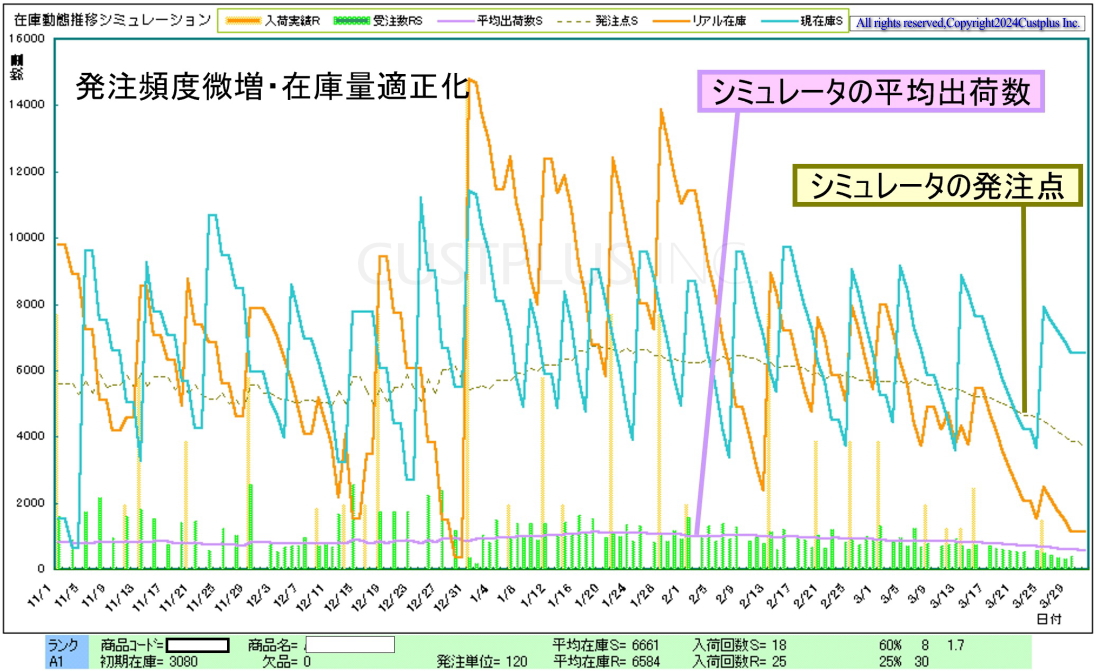

下のグラフ(在庫削減例)は菓子のデータを使い、最適化シミュレーションを行った例です。橙色線の実在庫に比してシミュレーション結果は水色線で表しています。発注入荷回数が24回→25回、在庫数量比64.7%という例です。

→青色の線が最適化された在庫量で、橙色の線が実データによる在庫量です

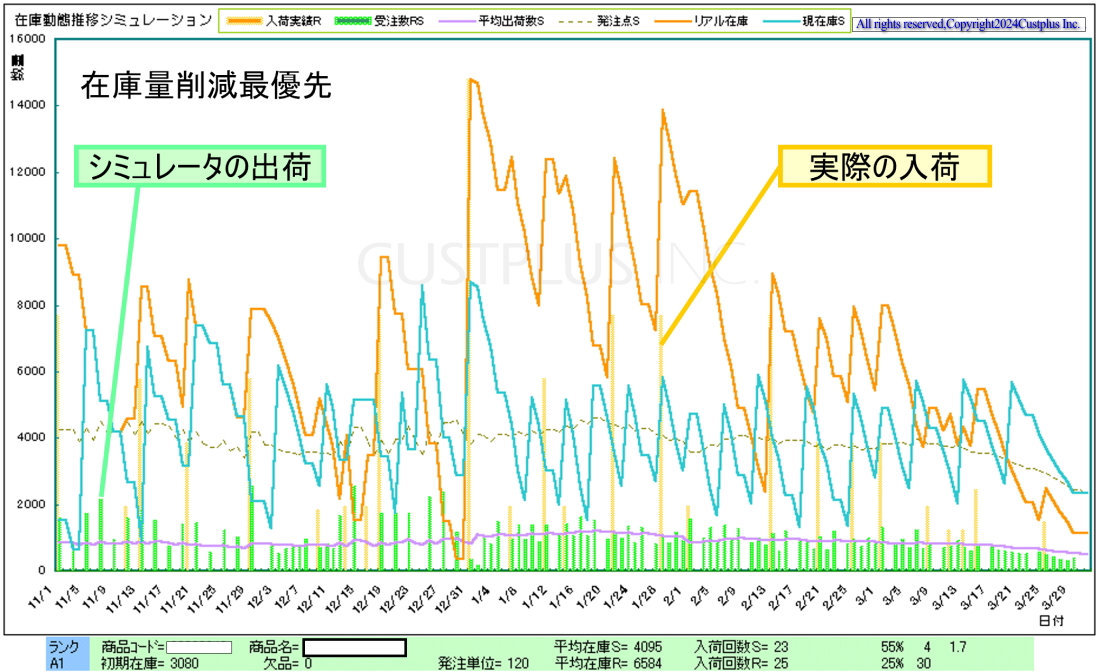

次のグラフ(在庫量削減を最優先とした例)は菓子のデータを使い、最適化シミュレーションを行った例です。緑の棒グラフが実受注に対するシミュレータの出荷可能数です。また薄いオレンジの棒グラフが実際の入荷です。在庫数量が6584ピース→4095ピースと62.2%(約40%減)という例です。

そして次は発注頻度を微増させ在庫量を最適化したシミュレーションです。薄紫色の折れ線グラフがシミュレーション結果の平均出荷数です。また、黄土色の破線グラフはシミュレータの発注点です。発注頻度微増としていますが、18回から7回増えて(月間3回→4回)います。在庫数は激しい増減変動(自動でも変動しがちなところを安定させ)を抑えました。

いずれの結果も前半の時期は在庫過剰であり、それを最適化ロジックが抑制しています。後半になると逆に在庫過少となる傾向(おそらく決算対策)で欠品発生を防いでいます。この商品では欠品は発生していない例となっていますが、実際のユーザー様では設定値を下げて期末在庫を絞ることもあります。その場合はマニュアルで行うよりも高精度の絞り込み(欠品を防止しながら)を実現しています。

5.最適化支援のための最適在庫計画システム構築

発注方式や係数の設定ができたところで、最適在庫計画システムの構築について提案します。貴社のシステム改造強化・パッケージソフトウエアの紹介などにより、具体的にシステム化を実現します。また物流センターの対応数は1ヶ所から数百ヶ所までセットアップできる手法をご用意しております。

弊社では強力な在庫最適化システムのソフトウエア製品がありますので、きっとお役に立てるでしょう。

→在庫最適パッケージについて

一般物流センター向け最適在庫計画システム

StockSaver(ストック・セイバー)

上下2階層型センター向け自動補充システム

StockBalancer(ストック・バランサー)

小売業店頭フォロー型最適発注計画システム

OrderQuotation(オーダー・クォーテーション)

ベンダー管理型最適在庫計画システム

OrderPlanner(オーダー・プランナー)

All rights reserved,Copyright2025Custplus Inc.