物流センター内で、数十名以上の作業者が複数の作業を分担している場合、どこかにアイドリング・タイム(遊び時間)が発生することがあります。これは工程引継ぎ時点の生産性バランスが崩れた結果です。前の作業が遅くて待ち時間が発生してしまったなどがこれにあたります。作業の組み方により、次工程の作業者が前工程の手伝いをするなどして解決している場合には、大きな問題にならないかもしれませんが、いつもいつも前工程の手伝いをしてばかりであれば、分担を変更して生産性バランスを整えた方がよいということになるでしょう。現場ではそうした知恵が働くこともあるのです。

しかし、見た目で簡単な生産性バランスの崩れ現象は現場の知恵で解決できたとしても、実際には見ただけでは簡単に見抜けないような生産性バランスの崩壊があるかもしれません。

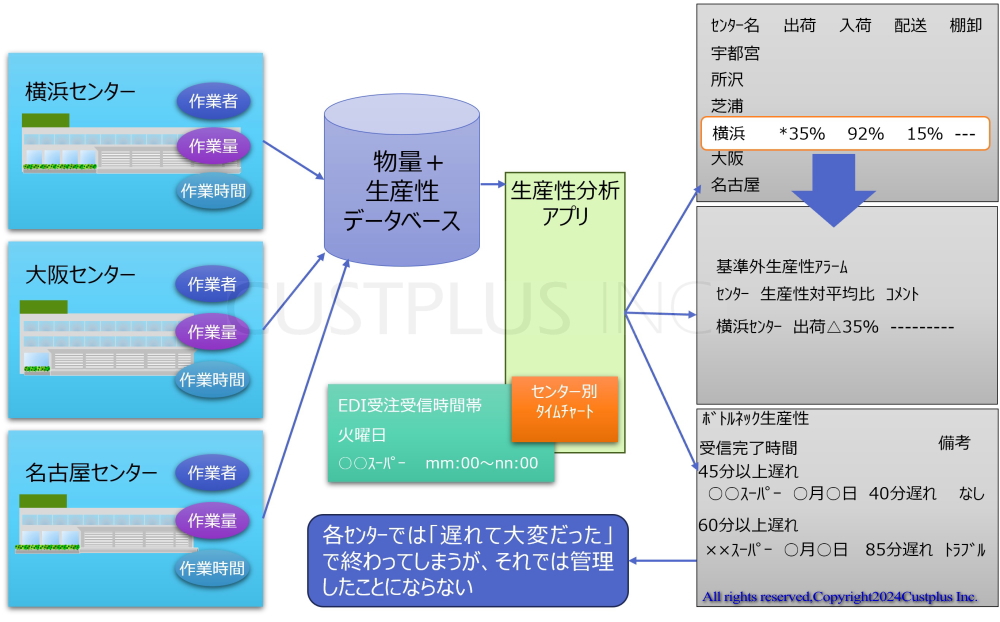

生産性が他社と比べて、どうも思うように上がらないなどという問題に対処するため、工程別の生産性/精度分析・工程間インターフェイスの構造化などを行い、日々リアルタイム(もしくはリアルタイムに近い状態で)に作業を監視し、改善勧告できるようにするサポートプランが、この物流作業のリアルタイム管理プランです。

1.生産性/精度分析

生産性やその作業精度を分析するためにはまず、作業を管理最小単位に分解し、その生産性実績を調査しそれをもとに生産性関数(数式で表される)を作成します。その関数の組み合わせを1ヶ月以上の実績データと照らし合わせます。その結果として平均的な作業生産性と計算結果を調整し、関数を完成させます。

また実績から作業精度を調査し、関数の変動要素として加味します。一般的な作業では、精度を上げれば生産性が落ちます。その点については大変微妙な係数になりますが、個人比較を行うことで、ある種の傾向がつかめますので、多くの場合改善に繋がります。

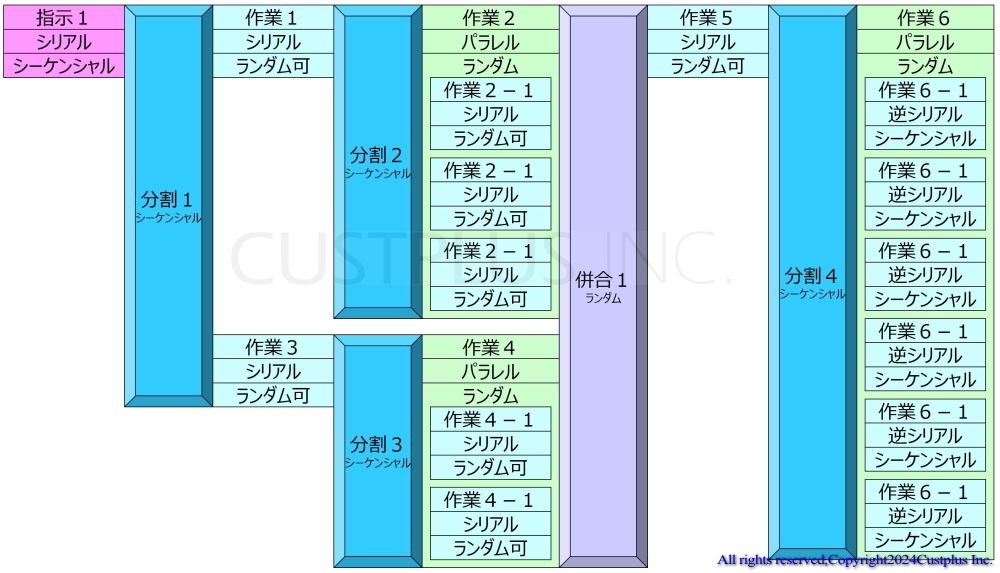

2.工程間インターフェイスの構造化

作業工程をシリアル作業とパラレル作業に分類し、インターフェイスを併合・分割の2種設けます。作業・インターフェイスのいずれもシーケンシャルとランダムという属性をつけて工程を接続します。これにより関数の基礎が出来上がりますので、実績や現場測定を通して定数を設定、1ヶ月以上の実績データを使ってその結果が正しく出るか検証します。それにより調整を行い関数を完成させます。

3.問題点の発見と改善方法の提示

工程の調査時点でいくつかの問題点が把握できるはずですが、最終的に俯瞰的な視野でも問題点が発見されるかもしれません。それらの問題点をまとめ、改善方法を提示いたします。

All rights reserved,Copyright2024Custplus Inc.